تعد ماكينة حقن البلاستيك من الماكينات التى تحتاج الى قوه فى الحركة لاعتمادها على نظام الهيدروليك لفتح وغلق قوالب تشكيل البلاستيك وايضا تحتاج الى مصدر كهرباء 380 فولت لاعتمادها على كهرباء شديده لتشغيل السخانات والدرفيل ومحرك وحده الهيدروليك.

محتويات

مواصفات ماكينة حقن البلاستيك

تتميز كل ماكينة حقن البلاستيك بوجود مواصفات خاصة بها و اهم هذة المواصفات ما يلى :

- سعة قادوس التغذية :- سعة قادوس التغذية لها اهميتها الكبرى فى الماكينات الاتوماتيكية الكاملة حيث يكون تحميل الخامة غير المتكرر امر مرغوب فية .

- الحجم المشكل لكل دفعة :- وهو حجم الخامة المزاحة من الاسطوانة بواسطة البريمة المتحركة خلال مشوار كامل و يساوى حاصل مساحة البريمة المستعرضة و المشوار

- وزن المنتج لكل دفعة :-و هذة القيمة تقدر بالجرام لكل دفعة .

- سعة التلين :- يعبر عنها بالكيلو جرام لخامة البلاستيك / ساعة و هى تعتمد على حجم الاسطوانة و كمية الحرارة المتاحة و بالطبع سوف تختلف سعة التلين حسب المادة المراد تشكيلها .

- ضغط الحقن :- و يعبر عنة اما بالكيلو جرام قوة / سم مربع فى ضغط البريمة او كقوة اجمالية بالكيلو جرام قوة المتاحة فوق البريمة .

- قوة غلق القالب : وهى القوة الاجمالية بالطن المتاحة للاحتفاظ بالقالب مغلق .

- زمن الدورة الجافة :- هو الزمن المحسوب بالثوانى الملطلوب للماكينة لتكمل دورة واحدة من العمليات فى غياب اى مادة اخرى .

وبصفة عامة هناك بعض المواصفات الاخرى للماكينات و تشمل سرعة الحقن ( سم / ث ) و معدل الحقن ( سم3 / ث ) , حجم بلاكات القالب , المسافة بين قضبان الربط , ارتفاع القالب , معدل استهلاك الطاقة بالسخانات و المواتير على انة يمكن اعتبار هذة المواصفات اضافية .

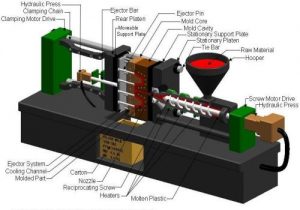

المكونات الاساسية لماكينة حقن البلاستيك

القاعدة : سميت بسرير الماكينة لانها تحمل و حدتى التلين و الغلق كما انها تحتوى على ملحقات دائرة الزيوت الهيدروليكية من خزان الزيت و مضخة الزيت و توصيلات و صمامات الزيت .

وحدة الحقن (التلين): وحدة الحقن (التلين) وتتكون من المكونات الاتية

1- الفونية : و هى حلقة الوصل بين وحدتى التلين و قالب التشكيل و تقوم بتغذية القالب عن طريق ملاصقتها النهاية بواسطة ما يسمى بجلبة او خلوص المصب

وتشمل الفونية نوعان هما :

- أ- الفونية المفتوحة و تستخدم فى حالة تشكيل اللدائن ذات اللزوجة العالية .

- ب- الفونية المغلقة و تستخدم فى حالة تشكيل اللدائن ذات اللزوجة المنخفضة .

2- الاسطوانة : و تمثل جسم وحدة التلين وتحاط بسخانات كهربية و تستخدم فى تلين الخامة داخل الاسطوانة

3- صندوق السرعات : و الذى يخص البريمة و يعمل اما كهربيا و اما هيدروليكيا.

4- قادوس التغذية : و الذى يزود الماكينة بالخامة المطلوب تشكيلها

5- موتور هيدروليكي يعمل على دوران البريمة .

6- اسطوانة الزيت او بساتم الضغط .

7 – مواسير توصيل هيدروليكية .

وقد تكون وحدة التلين ثابتة على سرير الماكينة او تكون حرة الحركةحتى يسهل تغير البريمة و فك و تركيب الفونية و تنظيف الاسطوانة

ووظائف وحدة التلين صتتلخص فى النقاط التالية :

1- تلين الخامة عن طريق السخانات المحيطة بالاسطوانة .

2- حقن الخامة داخل فراغ القالب عن طريق الفونية و الحركة المحورية للبريمة .

3- تحديد الجرعة اللزمة لملء القالب فى كل دورة تشكيل و يتم ذلك بسحب الخامة من القادوس عن طريق دوران البريمة و دفع مصهور الخامة لمقدمة البريمة فترتد الى الخلف حتى تتوقف عند المعايرة المحددة سلفا لكمية الخامة اللازمة لملء فراغ القالب .

وحدة غلق القالب Closing Unit

كان يستخدم قديما ماكينة حقن ذات حجم يتم وصفه فى إصلاحات الوزن الذن يتم تشكيله فى الدفعة الواحدة Shot ولكن يتم الان استخدام قوة غلق القالب كمقياس لحجم الماكينة ومن قوانين الهيدروستاتيكا الاساسية ان الضغط المطبق فوق مساحة معينة سوف يسبب قوة مساوية لناتج الضغط و المساحة و هكذا فان كباس يضغط بقوة 500 كجم قوة / سم مربع يستخدم لحقن منتج على شكل قرص مسطح 500 سم مربع فى المساحة سوف يستلزم قوة غلق مقدارها 500 x 500 = 250000 كجم قوة اى 250 طن على القالب و تعتبر عملية غلق القالب هى الوظيفة الخاصة بوحدة الغلق و يحفظ القالب محكما ضد قوة ضغط الحقن .

و كذلك تقوم بفتح القالب عند انتهاء ددورة التشكيل . و طبقا لطريقة امداد قوة الغلق فان و حدات الغلق تنقسم الى الوحدات الاتية :

1 – وحدة هيدروليكية تستخدم للماكينات الصغيرة و المتوسطة

2 – وحدات هوائية للماكينة الصغيرة

3 – وحدات هيدروليكية تستخدم للماكينات المتوسطة و الكبيرة الحجم ( بالزيت )

4 – ميكانيكا باستخدام ( الاكترو ميكانيكا )

المكونات الاساسية لوحدة الغلق الميكانيكية

1 -الركب و تتصل باسطوانة الزيت .

2- البلكة المتحركة و التى يتركب عليها شق القالب الدكر

3- ساق المكبس

4- بلكة واجهة الماكينة

5- صواميل الربط

6- مجموعة تروس الادارة

ونظام الغلق الميكانيكى يشمل طريقة الغلق بالركب الفردية و المزدوجة و نظام يجمع بين الغلق بالركب و الغلق الهيدروليكى .

المكونات الاساسية لوحدة الغلق الهيدروليكية :

1- اسطوانة تغير المسافة بين شقى القالب

2- بلكة واجهة الماكينة

3- اسطوانة زيت لتاكيد الغلق .

4- اسطوانة زيت لتحريك بلكة شق القلب المتحرك

5- البلكة الحاملة لشق القالب المتحرك

6- شقى القالب

7- بلكة الفونية

8- مجموعة تروس الدوران اللازمة للغلق

9- بستم اسطوانة الزيت

وظائف وحدة الغلق :

1- تقوم بحركة فتح و غلق القالب بسرعة و بدون حدوث صدمات تؤثر علية

2- تعطى قوة احكام غلق اثناء عملية الحقن

3- اخراج قطعة الانتاج من القالب باستخدام بنز او دفع بالزيت او الهواء

وتعتمد قوة احكام غلق القالب على العوامل الاتية :

1- مساحة سطح قطعة الانتاج بالقالب

2- الضغط الداخلى الفعلى فى القالب

نظام الضغط Pressure System

ان معظم ماكينات الحقن الحديثة يتم تشغيلها بواسطة استخدام سائل هيدروليكى تحت ضغط حوالى 70 – 140 كجم قوة / سم مربع . و يضخ القالب الى الاسطوانة الهيدروليكية التى تتصل بالبريمة كما تقوم بتشغيل ميكانزم غلق القالب ان مدى احتياجنا الى ضغط حقن معين لاعطاء تشكيل جيد امنا يعتمد على لزوجة المصهور .

فعلى سبيل المثال فان البولى اثين له مصهور لزج يحتاج الى ضغط حوالى 300-700 كجم قوة / سم مربع وبصفة عامة فأن الاسطوانة الهيدروليكية لها مساحة حوالى عشرة مرات البريمة المعرضة وبهذا فان ضغط قيمتة 100 كجم قوة / سم 2 يعطى ضغط حقن قدرة 1000 كجم قوة / سم 2 .

و البسنة لبعض مواد البلاستيك و بعض التشكيل يكون مرغوب فية ان يتم الحقن سريع جدا و بالرغم من ان المضخة الهيدروليكية تكون وافية بالغرض فى الظروف العادية الا انها لا يمكن ان تمدنا بسائل ضغط عالى بالسرعة الكافية .

وعند الاحتياج الى انسياب سريع للسائل الهيدروليكا فانة يتحرر من الخزان بفتح صمام السولونيد Solenoid Valve

الاسطوانة

يتم تصميم الاسطوانة المستخدمة فى ماكينات التشكيل بالحقن بحيث تتحمل الضغط المرتفع المصاحب لعملية تلين و صهر البوليمر . و تصنع الاسطوانة من الصلب المقاوم للبلى و التاكل .

و يتم تسخين الاسطوانة خارجيا بسخانات مقاومة كهربية و يكون جهد السخانات مرتبطا بحجم و سمك الاسطوانة .

ويتم عمل تبريد بالماء تحت قادوس التغذية لمنع تعجن الخامة فى تلك المنطقة

تهوية الاسطوانة :

تحتوى بعض مواد البلاستيك على مواد متطايرة اذا لم يتم ازالتها قبل التشكيل فانها تتسبب فى حدوث عيوب فى المنتج مثل علامات تبقع و طرطشة . ز من المعتاد معالجة هذة النوعية من الخامات قبل التشكيل وذلك باستخدام تيار من الهواء الساخن خلال قادوس التغذية او بالتجفيف الابتدائى للخامة .

و يمكن زيادة عمق النتؤات على البريمة و بالتالى يخفف الضغط على المصهور و يسمح للمواد المتطايرة بالهروب خلال فتحة التهوية .

البريمة فى ماكينة حقن البلاستيك

ان تصميم تركيب البريمة هام جدا فى التشكيل بالحقن فمثلا تعتمد كمية البوليمر التى تحولها البريمة من قادوس التغذية الى مصهور الجاهز للحقن على عمق نتؤات البريمة فكلما كانت بارزة اكثر تزداد كمية البوليمر المنقولة و بذلك تقل سرعة تسخينها .

و بالمقابل كلما كانت النتؤات قليلة البروز تكون كمية البوليمر المتحولة الى مصهور اقل و تكون سرعة التسخين و المزج اسرع و تستخدم بريمات قياسة لتشكيل مواد البلاستيك المتلين بالحرارة والقيم المتغيرة مثل دوران البريمة و الضغط الخلفى لها تاثير كبير على عملية التلين .

و فى الماكينات التى تستخدم بريمة واحدة فقط . و يجب ان يكون للبريمة سعة تناول حيدة للمادة و توزيع حرارى متجانس و لها قدرة ممتازة على التلين .

ان نقل و تناول الخامة يعتمد على طول البريمة . ويمكن بصفة عامة تقسيم البريمة الى ثلاث مناطق :- ( منطقة التغذية – منطقة الضغط – منطقة المعايرة)

منطقة المعايرة

تقوم هذة المنطقة من البريمة بنقل خامة من البلاستيك الباردة النازلة من قادوس التغذية و نقلها و ضغطها الى منطقة الضغط .وفى حركة الخامة للامام تتعرض للحرارة و الضغط و حتى يكتمل الضخ للامام يجب الا تتوقف الخامات فى قنوات البريمة بل يجب ان تتزحلق على جدران الاسطوانة . و تعتبر منطقة المعايرة هى منطقة الخلط و التسخين الاخيرة للمادة حيث تصبح المادة مصهور متلينة . تتميز بان لها عمق نتؤات ثابت

منطقة الضغط فى ماكينة حقن البلاستيك

تقوم هذه المنطقة بضغط الخامة من حالة البودرة او الحبيبات و تحويلها الى مصهور متجانس و يلاحظ ان النتؤات على طول هذة المنطقة تتناقص فى اتجاه الفونية و ذلك حتى تعوض التغير فى كثافة المادة خلال هذة المرحلة .

منطقة التغذية : هذه المنطقة لها مساحة مقطع اكبر من المنتطقتين الاخرين و يلاحظ ان منطقة الانضغاط و منطقة المعايرة لها نفس الطول .

كلما ازداد طول منطقة التغذية كلما كانت اكثر كفاءة فى نقل الخامة للامام و منطقة التغذية توجد فى الجزء الاخير من البريمة و لها مقطع اسطوانى و من الممكن ان يصل طولها الى ما يعادل نصف طول البريمة كما تتميز هذه المنطقة بانها ذات عمق كافى و ذلك بالمقارنة ببقية مناطق البريمة .

وكما زكرنا بان فطول البريمة له تاثير كبير على سعة التلين و كلما ازداد طول البريمة كلما ازداد تأثير التلين و لكنها ستصبح فى هذه الحالة اكثر تكلفة و فى ماكينات الحقن الحديثة فا نسبة طول البريمة L الى قطرها D هذه القيمة L/d تساوى 15-20 واحيانا تزيد على ذلك .

وتكون عمق النتؤات فى منطقة التغذية H حوالى 0.12d و فى المنطقة الوسطية H2 تساوى 0.03 الى 0.08 D وتكون نسبة الانضغاط للبريمة حوالى 1:2 الى 1:5 وذات قيمة متوسطة تساوى 1:3.

والبرغم من ان الحرارة الخارجية يتم امدادها الى الاسطوانة عن طريق السخانات الخارجية الا ان كمية كبيرة من خلال حركة البريمة فى الماكينات الصغيرة تكون كافية لامداد الطاقة الحرارية لخامة البلاستيك .

ومن المعتاد ان يتم دوران البريمة باستخدام الموتور الهيدروليكى المجهز بصمام تحكم و سيطرة على الانسياب او من خلال موتور الكترونى لة سرعات متغيرة .

قوالب التشكيل لماكينات البلاستيك

ان قالب التشكيل يتكون عادة من مجموعاتين اساسيتين من المكونات :-

قاعدة القالب:- وتسمى فى الوسط الصناعى نتاية القالب و هذا الجزء يشكل السطح الخارجى لقطعة البلاستيك المنتجة . و لابد من الاهتمام بصقلها و تنعيمها جيدا حتى تساعد فى خروج المنتج من القالب . وهذا الجزء يركب علية جلبة تلتقى بالفونية اثناء عملية الحقن .

ذكر القالب :- وهو الجزء الذى يتم تشكيل السطح الداخلى لقطعة الانتاج علية و لابد من صقلة و تنعيمة جيدا ويركب به بنوز الدفع او جلب او قلم دافع او صبابات الدفع بالهواء او بلكة دفع وكلها وسائل لاخراج المنتج من القالب لانة فى الغالب يكون مموكا داخل القالب بسبب عوامل التبريد الشديدة و هناك بعض الشروط الواجب توارها عند تشكيل قطعة انتاج و لابد من توافرها اثناء مرحلة تصنيع القالب هو :-

- مراعاة وجود ميل جانبى ( سلبة ) بسيط لتسهيل خروج المنتج من القالب .

- تحاشى تكدس الخامة فى القاعدة و على الاجناب .

- تحاشى وجود زوايا حادة او احرف حادة تسبب شرخ او قطع المنتج .

- تحاشى وجود ثنيات او ميول فى الداخل فى المنتج .

- مراعاة مسافات الثقوب او الفتحات عند الاحرف .

معلومات يجب توافرها عند صناعة قالب معين لماكينة محددة :-

- معرفة قدرة الماكينة

- قوة غلق القالب

- وزن المنتج

- ضغط القالب

- مساحة سطح المنتج داخل تجويف القالب

- المسافة بين عواميد الربط

- ابعاد بلكة القالب و الماكينة

- نسبة انكماش الخامة